1、粘胶纤维织物的前处理工艺

2、天丝织物的前处理

3、涤纶织物前处理

4、腈纶织物前处理

5、锦纶织物前处理

6、涤/棉混纺织物前处理及工艺流程

由纤维素原料提取出纯净的 α-纤维素(称为浆粕),用烧碱、二硫化碳处理,得到橙黄色的纤维素黄原酸钠,再溶解在稀氢氧化钠溶液中,成为粘稠的纺丝原液,称为粘胶。

粘胶经过滤、熟成(在一定温度下放置约18~30h,以降低纤维素黄原酸酯的酯化度)、脱泡后,进行湿法纺丝,凝固浴由硫酸、硫酸钠和硫酸锌组成。粘胶中的纤维素黄原酸钠与凝固浴中的硫酸作用而分解,纤维素再生而析出,所得纤维素纤维经水洗、脱硫、漂白、干燥后成为粘胶纤维。

一、概述

黏胶纤维是历史最悠久的再生纤维素纤维,生产的黏胶纤维有下列几种。

1、黏胶短纤维

它是将连续纺制成的纤维束切成一定长度而制成的。根据其切断长度,可分为棉型(人造棉)、毛型(人造毛)和中长纤维三类,它们主要用于和其他纤维混纺,如涤/粘、毛/粘等织物。后来为了提高黏胶纤维的强力和弹性,又出现高强力、高湿模量的新型黏胶短纤维,即富强纤维,可单独用来纺纱,制成人造棉织物。

2、黏胶长丝:

又称人造丝。目前市场上既有纯人造丝织物,如无光纺、有光纺、美丽绸、人造丝软缎、人造丝双绉等,也有人造丝和其他纤维的交织物,如富春纺是人造丝与人造棉纱的交织物,软缎被面是真丝与人造丝的交织物,线绨被面是人造丝与棉纱的交织物等。

黏胶纤维结构不均匀,存在皮芯层结构。纤维吸湿性能好,织物遇水后明显感到变厚、变粗糙,织物缩水率较大。黏胶纤维的化学性质活泼,不耐酸,耐碱性也比棉差,除富纤以外,均不能经受丝光处理。

黏胶纤维的强度低,伸长度大,弹性差,特别是湿强度更低,因此黏胶纤维不耐在张力下加工,而且容易起皱,最好采用松式平幅加工。黏胶长丝表面光洁,抱合力差,捻度很小,加工时易擦伤,操作时必须注意。

二、黏胶纤维织物的前处理工艺

黏胶纤维在制造过程中已经过洗涤、除杂和漂白处理,大部分杂质和色素已去除,但由于纤维中还含有纺丝成型后加上的油剂、在织造过程中上的浆料以及在练漂前的整个过程中织物可能沾上的污渍等,因此人造棉、人造丝织物仍需要进行练漂,以使织物具有良好的吸水性、柔软的手感和洁白的外观,为染、印提供优良的半制品。

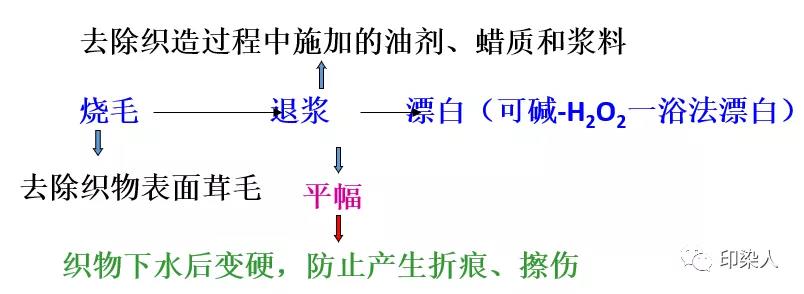

人造棉、人造丝织物前处理工艺由如下几个工序组成并有其各自的特点:

①前准备:人造棉织物可借用棉布的平幅连续练漂设备,前准备应有翻布、分批、缝头、打印等。缝头时,人造棉的针脚可比棉布稀一些,人造丝织物可采用挂练桶精炼,前准备有退卷、码折、钉襻、打印等。码折时,人造丝织物织物一般采用“S”码,缎类等厚重织物也可用圈码。

②烧毛:人造棉可采用气体烧毛机烧毛,但经不起强烈的摩擦,不需要毛刷和刮刀装置;又因为黏胶纤维吸湿性高,烧毛温度可比棉稍高,车速可慢些。人造丝织物不需烧毛。

③退浆:退浆是人造棉、人造丝织物前处理的重点。人造棉坯布织造时大多上淀粉浆,由于酸碱对人造棉织物强力有影响,故多选用淀粉酶退浆,工艺与棉退浆相同。人造丝织物最常用的浆料为动物胶,也有添加CMC和PVA等化学浆料,这些浆料可用碱剂或净洗剂退浆,由于人造丝含浆量低,可随精炼工序一并进行。若采用淀粉上浆的,也可退浆后精炼。

④精炼:人造棉不需要精炼。人造丝可采用精炼桶精炼,或在染色前用染色设备进行精炼(包含退浆)。

⑤漂白和增白:人造棉和人造丝织物中所含天然色素很少,不需要漂白。

天丝纤维是采用全新的溶剂纺丝工艺开发生产而成的100%纤维素纤维,由于该纤维是基于可再生的原材料,而且可完全生物降解,整个纤维制造过程中无毒、无污染对环境和人体无害,故被誉为绿色环保纤维。

一、天丝纤维的特点

天丝的干强接近于涤纶,远大于棉,是粘胶纤维的1.6倍,湿强度降低很小,约为干强度的85~90 %;吸湿性能优良,织成的织物在水中的缩水率很低,织物或成衣洗涤时具有非常好的湿稳定性。

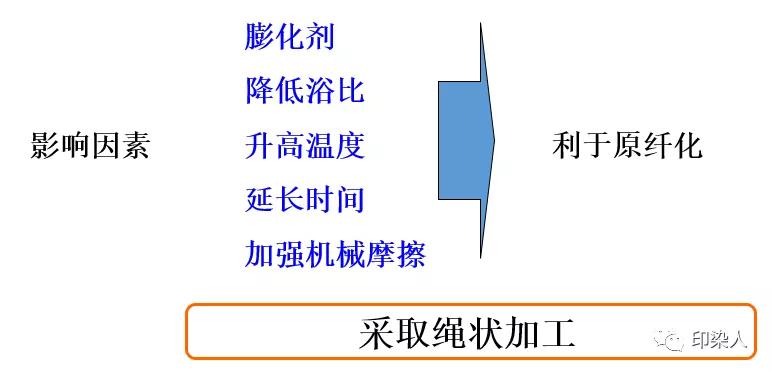

但天丝制品在湿态下经机械外力摩擦作用,会产生明显的原纤化现象。天丝的原纤化,一方面给织物的生产和使用带来麻烦,使织物在染色、整理时会产生折皱、擦伤和刮伤等,在使用过程中会起毛、起球及发生色光变化;另一方面,原纤化可被合理利用,通过初级原纤化、酶处理和二次原纤化可生产出许多新颖独特的风格,赋予织物柔软、丰满、细腻的绒效应,如生产出桃皮绒和仿麂皮织物等。也可通过不同的染整工艺路线,选择合适的设备和染化料以及恰当的工艺路线,在酶处理后不进行二次原纤化,从而生产出表面整洁、光滑的光洁织物。

天丝有短纤维,也有长丝,既可纯纺,也可与涤、棉、蚕丝、黏胶纤维等其他纤维混纺、交织。天丝纤维集棉的舒适性,黏胶的悬垂性,涤纶的强度和真丝的手感于一身,用其制作的服装面料,具有很高的附加值,是制作高级服装的面料,且可使成品产生多种风格。

二、天丝织物的一般染整工艺

常见的天丝织物按成品最终风格可分为桃皮绒织物和表面整洁光滑的织物两种类型。

(碱处理的目的是打开纤维无定形区分子链间的氢键,使纤维充分膨化,降低织物僵硬程度,减少折皱和提高其染色性能,可采用退、漂碱三合一前处理工艺)。

三、天丝织物前处理工艺

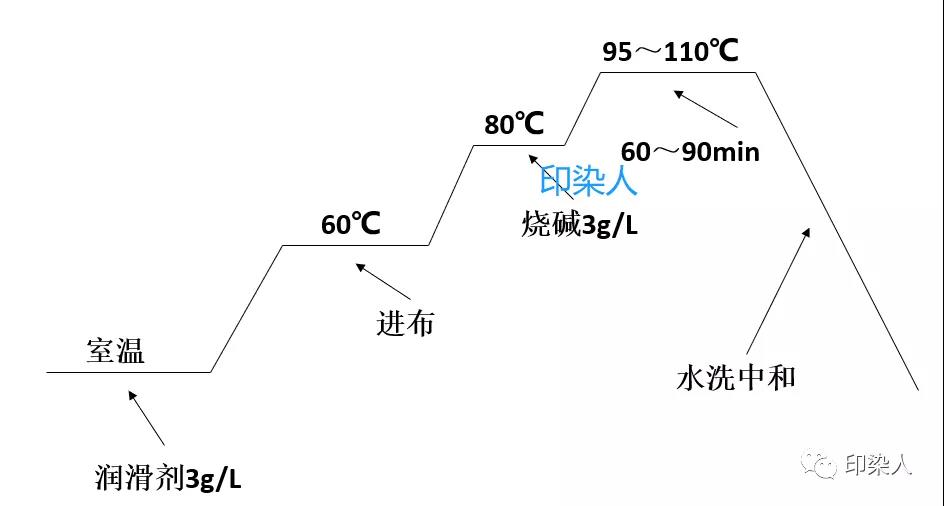

②初级原纤化

目的:使织物表面起毛、起球,为酶处理去除这些茸毛创造条件。

工艺举例

若织物在前处理时已经经过平幅烧碱处理,在初级原纤化时,烧碱可不加。

③酶处理:

目的:去除初级原纤化过程中在织物表面形成的绒毛。

酶处理工序对桃皮绒风格和光洁风格的织物都是必须的。通过酶处理可以获得光洁的表面,改善织物手感,提高织物的悬垂性及染色性能。若酶脱原纤处理效果不佳,则会严重影响织物的外观。

酶脱原纤处理的程度,常用酶减量(也称失重率)表示:

天丝织物酶处理的酶减量率可控制在2%~5%;

酶处理一般在染色前进行,使用的设备与初级原纤化设备相同。

酶处理 → 灭活(加热至90℃,保温15min,或加入纯碱调节pH=8.5~10,升温至80 ℃,保温10~15min,使酶失活) → 充分水洗→ 烘干。

酶处理时,应合理选择、严格控制酶的用量、处理温度、处理时间、浴比及溶液的pH值等,在保证脱原纤化效果的同时,也要避免织物强力有较大的损伤。

酶处理后,可通过加碱或升温的方法使酶失去活性,从而使酶的作用停止,防止造成纤毛去除不均匀,织物强力下降严重。

涤纶的特点:强度高、弹性好,织物挺括、保形性好,易洗、快干、免烫、不受虫蛀。

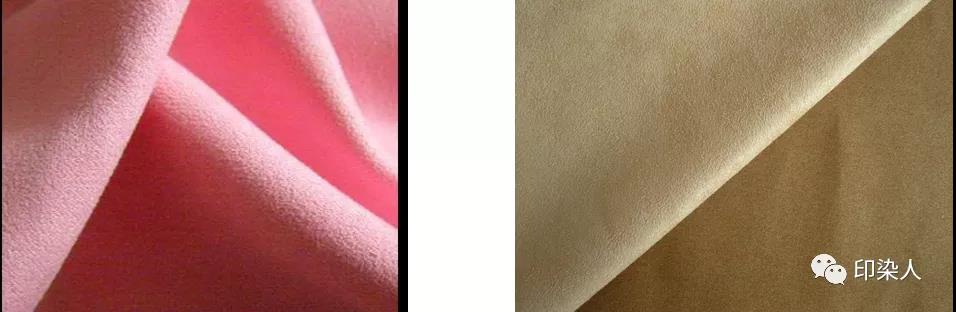

涤纶产品:仿真丝、桃皮绒 、麂皮绒、仿毛类。

涤纶前处理主要工艺:退浆精练、松弛、减减量、热定形。

一、退浆精练加工

目的:除去纤维制造时加入的油剂和织造时加入的浆料、着色染料及运输和贮存过程中沾污的油迹和尘埃 .

退浆精练任务轻,条件温和,工艺简单。

①涤纶常用浆料:涤纶在织造时,往往会引起丝线的起毛、起球。影响产品质量和生产效率。为此往往给丝线上油。上油时常有的油剂有矿物油、酯化油和非离子表面活性剂等。

机织物织造时经丝要经常受到反复摩擦、拉伸和弯曲,若采用单纤抱合力低、耐磨性较差的原料作经丝,都需要上浆,以防止织造时丝线起毛,减少断头。

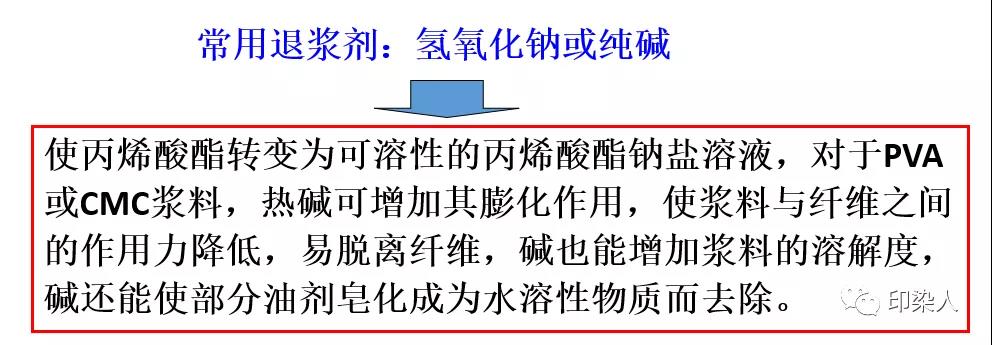

②退浆精练方法及工艺

聚酯浆料退浆pH值=8

聚丙烯酸酯浆料退浆=8~8.5

聚乙烯醇浆料退浆=6.5~7

精练剂:非离子型和阴离子型表面活性剂复合,并添加少量防止再沾污的助剂。

常用的退浆精练工艺:

⑴精练槽间歇式退浆精练工艺

⑵喷射溢流染色机退浆精练工艺

⑶连续式松式平幅水洗机精练工艺

二、松驰加工

松驰加工的目的:将纤维纺丝、加捻织物时所产生的扭力和内应力消除,并对加捻织物产生解捻作用而形成绉效应。

松驰加工的目的:产生绉效应,改善织物手感。

1、作用原理:

织物在高温水解质、助剂和机械搓揉等作用下,使加捻纬丝内部的扭力和内应力在无张力状态下得以松驰释放,纬丝发生充分的收缩,沿纬向呈现不规则的波浪形屈曲,经向呈现规则的波浪形屈曲,绸面上形成凹凸不平的屈曲效应。

2、工艺因素

织造时,需定形,定形温度越高,织物绉效应越差。80~90℃定形温度最佳。

松弛加工时,温度升高,促进绉效应的产生,松弛温度120~130℃。

升温不宜过快,由于激烈的升温,会使处于绳状状态的织物产生收缩不匀及皱印,随温度升高,最终会被固定而造成次品。

3、松弛工艺

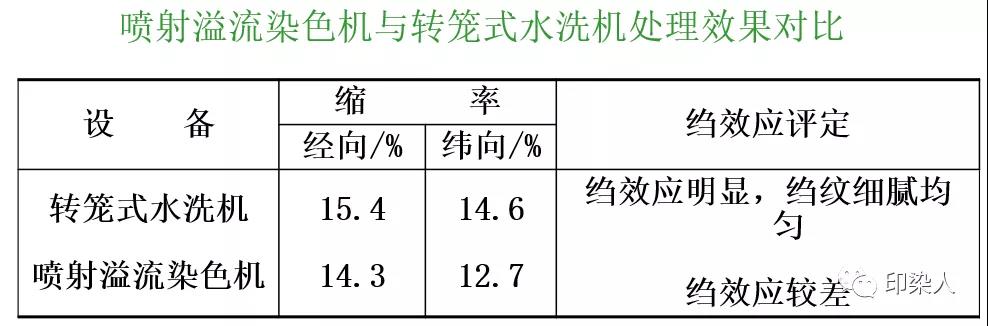

间歇式浸渍槽、喷射溢流染色机(常用)、平幅汽蒸式松弛精练机、转笼式水洗机 。

①间歇式浸渍槽:在一定的温度和压力下,织物在含有碱及精练剂的溶液中不断翻滚,以完成退浆、精练、松弛的目的。但用此类设备加工,其温度、压力和翻滚程度均不足,产品收缩率低,因而很少使用。

②喷射溢流染色机:是国内进行退浆、精炼、松弛处理使用最广泛的设备。用此类设备加工,织物在进出布及循环运动中,不能完全消除张力,且升温较慢,高温时间较长,织物不能达到充分是松弛收缩,因而产品收缩率不高,手感及丰满度受到影响。同时绳状加工若处理不当,易产生皱印,尤其是厚重强捻织物。

③平幅汽蒸式松弛精练机:优点:克服喷射溢流染色机易产生的收缩不匀而形成皱印的缺点。缺点:织物翻滚程度低,强捻产品的收缩率较低。

④转笼式水洗机:高温高压转笼式水洗机是精炼松弛解捻处理最理想的设备。

优点:织物缩率高;缺点:操作繁琐,劳动强度大。

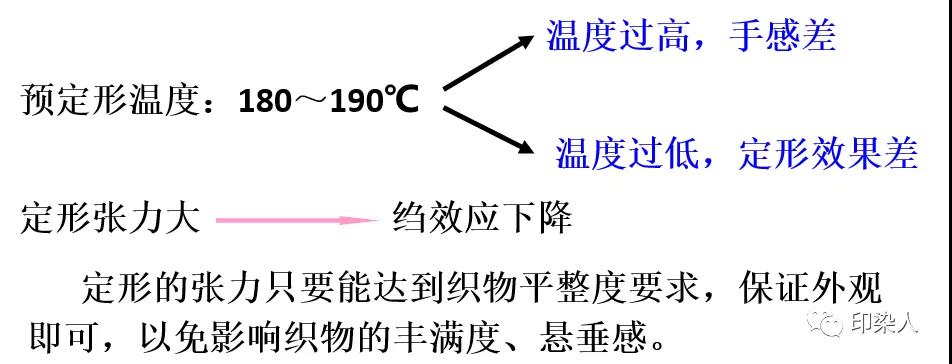

三、预定形目的

消除前处理过程中产生的折皱及松弛退捻处理中形成的一些月牙边,稳定后续加工中的伸缩变化,改善涤纶大分子非结晶区分子结构排列的均匀度,减少结晶缺陷,增加结晶度,使后续的碱减量均匀性得以提高。

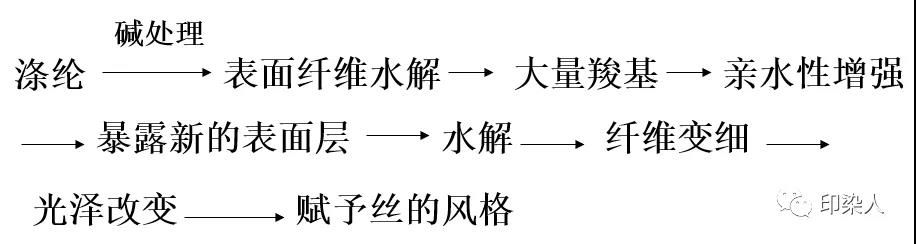

四、碱减量整理

(一)涤纶碱减量处理的目的和原理

1、目的:

使纤维本身的重量减少,织物的弯曲性和剪切性能发生明显的变化,从而获得真丝绸般的柔软手感、柔和光泽和较好的悬垂性和保水性,滑爽而富有弹性。

2、原理

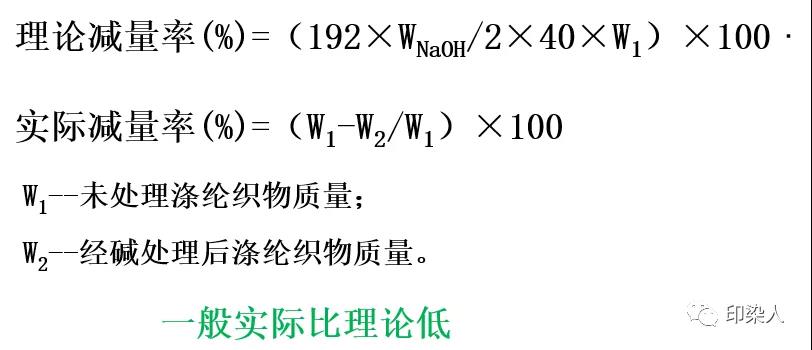

3、减量率

(二)影响减量效果的因素

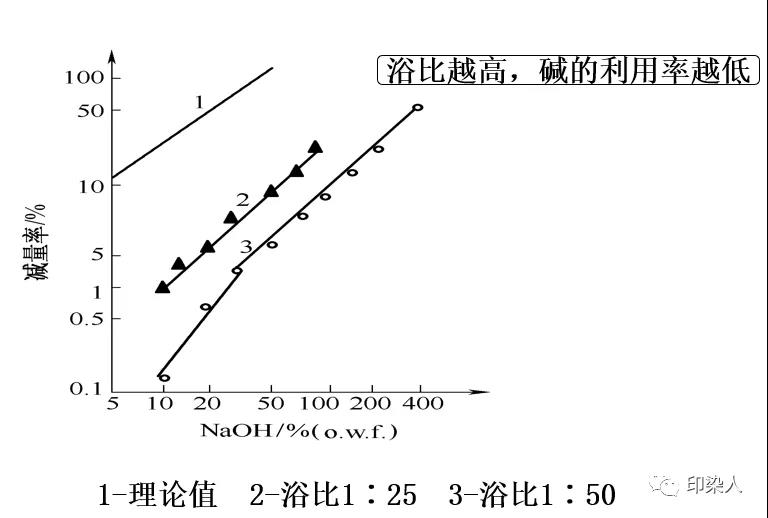

1、氢氧化钠用量:碱量增加→减量率增加

在浸轧法中,碱的反应效率较高;在浸渍法中,碱的反应效率较低。

浸渍法碱减量处理时NaOH用量与减量率的关系

2、温度和时间

随着温度的升高,减量率增加。低温时,减量率受温度变化影响较小,高温时影响十分明显。当有促进剂存在时,影响减量率的温度明显降低,且影响程度远大于未加促进剂时。由于温度对减量率影响很大,因此必须严格控制温度,否则极易造成减量不匀。随着处理时间的延长,减量率增加。

时间与温度及碱浓度相对应,温度高,所需时间短;碱浓度越高,所需时间及温度越低;促进剂的加入也可缩短减量时间。但温度的升高和促进剂的加入,虽然可以加快反应速度,缩短减量的时间,但反应的均匀性及涤纶织物的手感将受到一定的影响,因而,在保证一定生产效率的前提下,采用较低的温度、较浓的碱液和较长的时间进行减量。

当减量时的浴比增大,碱液的浓度降低,碱量率下降,但碱对涤纶作用的均匀性提高,从而使碱量均匀。

碱减量加工的浴比还与设备有关。一般练槽浴比控制在1:(30~35),溢流染色机控制在1:(10~12),喷射染色机浴比控制在1:(6~8)。

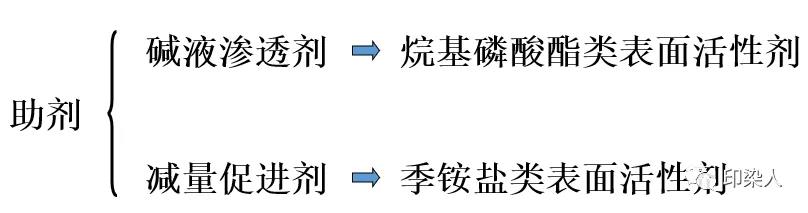

3、助剂

作用:提高减量均匀性,节约用碱,缩短反应时间。